Хороший сварной шов - это не просто соединение двух кусков металла. Это надежность, безопасность и долговечность всей конструкции. Если шов выглядит красиво, это не всегда значит, что он хорош. А если он выглядит скучно - это может быть лучший шов в вашей жизни. Главное - не внешний вид, а то, что происходит внутри.

Что делает сварной шов хорошим?

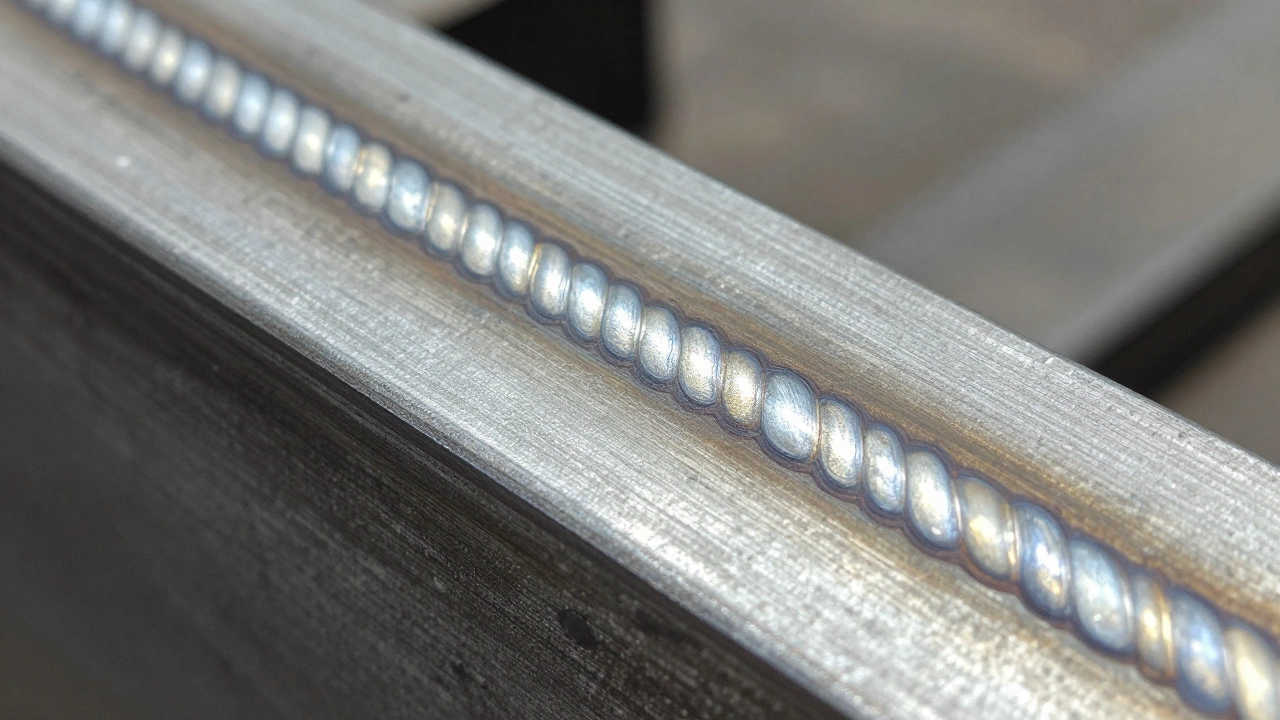

Хороший сварной шов должен быть равномерным, плотным и без трещин. Он не должен иметь пор, включений или подрезов. Если вы видите, что шов как будто «прыгает» - то есть чередуется между толстыми и тонкими участками - это признак нестабильной дуги или неправильной скорости сварки. Такой шов может выдержать нагрузку, но не надолго. Он начнет трескаться под вибрацией или перепадами температуры.

Цвет шва - важный индикатор. При правильной сварке стальных конструкций шов должен быть бледно-серым или светло-золотистым. Если он синий, коричневый или черный - значит, металл перегрет. Перегрев ослабляет структуру металла. Это как если бы вы расплавили нож и потом снова его охладили - он станет хрупким. Такой шов может выдержать удар, но не циклическую нагрузку. А в строительстве, особенно в мостах, каркасах или трубопроводах, именно циклические нагрузки - главный враг.

Ширина шва тоже важна. Для ручной дуговой сварки (ЭДС) шов должен быть примерно в 1,5-2 раза шире толщины электрода. Если он слишком узкий - металл не проплавился полностью. Если слишком широкий - это значит, что вы слишком долго держали дугу на одном месте. Оба варианта - путь к непровару или перегреву.

Как проверить шов без приборов?

Вы не всегда можете достать ультразвуковой дефектоскоп или рентген. Но вы можете проверить шов своими глазами и руками. Вот как:

- Посмотрите на поверхность. Нет ли трещин, пор или наплывов? Трещины - это красный флаг. Даже микротрещины могут расти со временем. Поры - это маленькие пузырьки газа, застрявшие в металле. Они похожи на дырочки, как в губке. Если их больше трех на 10 см - шов не проходит.

- Проведите пальцем. Шов должен быть ровным, без острых краев. Если вы чувствуете, что шов «режет» палец - значит, он не зачищен. Это не только некрасиво, но и опасно. Острые края - это точки концентрации напряжения. Там начнется разрушение.

- Постучите молотком. Возьмите обычный слесарный молоток и легонько постучите по шву. Звук должен быть глухим, как по твердому дереву. Если слышен «звонкий» звук - значит, внутри есть пустота. Это непровар или расслоение. Такой шов нужно пересваривать.

- Проверьте на изгиб. Если шов соединяет два прутка или уголки, попробуйте слегка согнуть их. Хороший шов не треснет и не отслоится. Если металл гнется, а шов остается целым - это хороший признак. Если шов треснул, а металл нет - значит, он хуже, чем сам металл.

Что мешает сделать хороший шов?

Самая частая ошибка - сварка на грязном металле. Даже небольшой слой ржавчины, масла или краски - это источник водорода. Вода в расплавленном металле превращается в газ, который не успевает выйти. Остается - и образует поры. В Сибири, где зимой на улице -35°C, а вы свариваете трубу для отопления, поры - это не просто брак. Это риск прорыва и аварии.

Вторая ошибка - неправильный ток. Многие новички думают: «чем больше ток, тем лучше». Нет. При токе выше нормы металл перегревается, шов становится хрупким. При токе ниже - не проваривается. Для электрода диаметром 3 мм и стали 4 мм толщиной оптимальный ток - 90-110 А. Это не догадка. Это стандарт по ГОСТ 16037-80, который применяется в строительстве и промышленности.

Третья ошибка - скорость сварки. Если вы двигаете электрод слишком быстро - шов не успевает проплавиться. Если слишком медленно - металл перегревается, шов становится волнистым, как бахрома. Лучше всего практиковать на обрезках. Делайте шов длиной 15 см. Замерьте, сколько времени ушло. Повторите. Через три попытки вы почувствуете правильный темп. Это как езда на велосипеде - не научишься, читая книгу.

Какие дефекты нельзя игнорировать?

Вот список дефектов, которые требуют немедленного исправления:

- Непровар. Когда металл не сплавился с основой. Выглядит как темная линия вдоль шва. Это самая опасная ошибка. Непровар - это скрытая трещина, которая начнет разрастаться под нагрузкой.

- Подрез. Когда края основного металла «съедены» дугой. Шов выглядит как впадина вдоль края. Это место, где напряжение концентрируется. Подрезы - главная причина разрушения металлоконструкций.

- Трещины. Любые трещины - даже микроскопические - означают, что шов не прошел проверку. Они появляются из-за неправильного охлаждения, загрязнений или неподходящего электрода.

- Наплывы. Когда металл стекает вниз, как воск. Это не только неэстетично - это признак перегрева и потери прочности.

Если вы видите один из этих дефектов - не пытайтесь «закрасить» его или «подварить» поверх. Это как заклеить трещину в стекле - она останется. Нужно удалить весь шов, зачистить металл и варить заново. Даже если это займет два часа. Лучше два часа, чем поломка через месяц.

Что использовать для лучшего шва?

Электроды - ключ к качеству. Для конструкций из стали Ст3 и Ст20 подойдут электроды типа УОНИ 13/55 или МР-3. Они работают на постоянном токе обратной полярности. УОНИ 13/55 - это стандарт для ответственных соединений. Он дает плотный, вязкий шов, который не трескается даже при низких температурах. В Новосибирске, где зимой металл становится хрупким, это особенно важно.

Не используйте дешевые китайские электроды без маркировки. Они часто содержат примеси, которые дают пористость. Даже если шов выглядит красиво - внутри он может быть как губка. Проверяйте упаковку: там должна быть маркировка ГОСТ, дата производства и номер партии. Если нет - не берите.

Предварительный подогрев металла - еще один секрет. Если температура на улице ниже -10°C, а вы свариваете толстую трубу (8 мм и больше), нагрейте металл до +50-70°C перед сваркой. Это снижает риск образования водородных трещин. Многие сварщики этого не знают. А те, кто знает - не делают ошибок.

Как учиться делать хорошие швы?

Нет волшебного рецепта. Только практика. Но есть правильный путь:

- Начните с тонкого металла - 1,5-2 мм. На нем проще контролировать температуру и скорость.

- Сваривайте на обрезках, которые потом режете болгаркой. Смотрите, как шов ведет себя под нагрузкой.

- Фотографируйте каждый шов. Сравнивайте через неделю. Замечайте, что изменилось.

- Записывайте параметры: ток, электрод, скорость, положение. Через 20 швов вы увидите закономерности.

- Спросите у опытного сварщика: «Посмотри, что не так?» Не бойтесь признать, что не знаете. Лучшие сварщики - те, кто продолжают учиться.

Хороший сварной шов - это не результат удачного дня. Это результат дисциплины. Дисциплины в подготовке, в выборе материалов, в контроле процесса. Когда вы свариваете не для галочки, а для того, чтобы это соединение простояло 20 лет - вы уже не просто сварщик. Вы - инженер, который работает руками.

Что делать, если шов уже сделан, но вы сомневаетесь?

Если конструкция несет нагрузку - мост, опора, каркас, трубопровод - не полагайтесь на «на глаз». Закажите неразрушающий контроль. В Новосибирске есть компании, которые делают ультразвуковую дефектоскопию за 1500-3000 рублей за метр шва. Это дешевле, чем замена всей конструкции через год.

Если это просто забор или калитка - и вы сами знаете, что сварили на скорости - тогда проверьте его вручную. Постучите, посмотрите, попробуйте покачать. Если шатается - не ждите, пока он упадет. Пересварите. Даже если это будет второй раз. Лучше дважды сделать правильно, чем один раз - и потом жалеть.

Какой сварной шов считается хорошим?

Хороший сварной шов равномерный, без трещин, пор и подрезов. Он должен быть плотным, с цветом от светло-серого до светло-золотистого, без наплывов и неровностей. Внутри - полное проплавление без пустот. Внешний вид важен, но не главный. Главное - прочность и отсутствие скрытых дефектов.

Можно ли определить качество шва без приборов?

Да. Проверьте визуально: нет ли трещин, пор или наплывов. Проведите пальцем - шов не должен резать. Постучите молотком - звук должен быть глухим, не звонким. Попробуйте слегка согнуть соединение - шов не должен треснуть. Эти методы не заменяют приборы, но помогают выявить явные дефекты.

Почему шов трескается после сварки?

Трещины появляются из-за неправильной температуры, загрязнений на металле, слишком быстрого охлаждения или использования неподходящего электрода. В холодную погоду металл становится хрупким, и если не предварительно нагреть его, появляются водородные трещины. Это особенно опасно при сварке толстого металла в Сибири.

Какой электрод лучше для качественной сварки?

Для конструкций из стали Ст3 и Ст20 лучше всего подходят электроды УОНИ 13/55 или МР-3. Они обеспечивают прочный, вязкий шов, устойчивый к низким температурам. Избегайте дешевых электродов без маркировки - они часто содержат примеси, вызывающие пористость и ослабление шва.

Нужно ли греть металл перед сваркой зимой?

Да, если толщина металла больше 8 мм и температура ниже -10°C. Предварительный подогрев до +50-70°C снижает риск водородных трещин. Это стандартная практика в промышленности и обязательное условие для ответственных конструкций в холодном климате.

Что делать, если шов уже сделан, но вы видите дефект?

Не пытайтесь «подварить» поверх. Удалите весь шов, зачистите металл до чистого металла и варите заново. Даже если это займет время. Лучше сделать два раза правильно, чем один раз - и потом ремонтировать аварию.